Electronique : Allumage cartographique

Les premiers allumages cartographiques que j'ai réalisés datent déjà d'une douzaine d'années, lorsque j'ai restauré la V65 Lario.

Depuis, toutes les motos que j'ai restaurées étaient équipées d'un allumage électronique de série, et je n'avais aucun véhicule pouvant servir de cobaye pour des évolutions de ces allumages.

Il est temps de proposer une version plus moderne de mes allumages, toujours avec les fonctions des meilleurs allumages du marché, mais à prix de revient serré.

Pour la partie électronique, on utilisera des modules clones d'Arduino dans leur version "Pro Mini". ces modules sont vendus aux alentours de 2 Euros. On pourra ajouter un bloc de microswitchs pour avoir plusieurs courbes embarquées et un potentiomètre pour effectuer un "réglage fin de l'avance". Un régulateur de tension 7805, un condensateur et une simple diode permettront d'alimenter le montage, et des transistors à effet de champ spécialisés "IRGB14C40L" commanderont les bobines.

Les capteurs seront fabriqués à partir de barrières optiques ITR8102 ou équivalents et de simples résistances.

Le logiciel est beaucoup plus évolué que sur les allumages que j'avais réalisés auparavant pour permettre un fonctionnement dès les plus faibles régimes, et pour améliorer les démarrages.

Cet allumage est conçu pour les bobines qui équipaient de série les machines à allumage batterie-bobine ou les allumages électroniques analogiques des années 1970-1980. L'impédance du primaire des bobines doit être de l'ordre de 5 ohms. Ne surtout pas utiliser cet allumage avec des bobines d'impédance 1 ohm sous peine de bruler ces bobines, voir de provoquer un incendie.

Si vous n'avez pas de bobines adéquates, vous trouverez facilement d'occasion des bobines Nippondenso qui équipaient la plupart des motos japonaises dans les années 80. Ces bobines sont parfaitement adaptées. Les bobines Motoplat qui ont équipé les Moto-Guzzi à la fin des années 80 sont parfaitement adaptées aussi.

Quel est ce principe retenu :

L'allumage délivre une impulsion négative 60 degrés avant le Point Mort Haut "compression" (PMH) et une impulsion positive au PMH 'compression".

Après mise en service du contact à clé, on met la bobine en charge.

Au bout de 10 secondes, s'il ne s'est rien passé, on coupe la charge de la bobine pour éviter de la faire surchauffer.

Si le moteur tourne, (entraîné par le démarreur ou le kick), on provoque une étincelle lors de l'impulsion positive correspondant au PMH. On remet la bobine en charge lorsqu'il se produit une impulsion négative (60 degrés avant le PMH). Cela continuera ainsi à chaque impulsion négative et positive jusqu'à ce que le moteur atteigne 500 tr/mn (déterminé par mesure de la durée entre deux impulsions).

Lorsque le régime moteur dépasse 500 tr/mn, le programme détecte l'impulsion négative (60 degrés avant le PMH), détermine le régime moteur à partir de la durée entre les deux dernières impulsions négatives, détermine ensuite la valeur de l'avance pour ce régime, converti cette valeur en temps, et déclenche l'allumage à cet instant. La remise en charge de la bobine sera générée à la moitié du cycle compris entre 2 impulsions négatives.

On ajoutera des routines permettant de détecter si le moteur est calé, et de réinitialiser l'algorithme dans ce cas, de couper l'allumage en cas de surrégime du moteur, ainsi que des fonctions de test et de réglage.

Un potentiomètre permet un "réglage fin" de l'avance (uniquement pour les régimes supérieurs à 500 tr/mn).

L'allumage est conçu pour avoir 8 courbes d'avances embarquées sélectionnables par microswitchs.

Le banc d'essai :

Pour ma mise au point d'un allumage électronique, il est indispensable de se doter d'un banc d'essai. On ne peut se permettre ni les approximations, ni les bugs. J'avais d'abord pensé fabriquer mon banc d'essai avec un petit moteur à courant continu. J'ai finalement changé d'avis parce qu'un moteurs à courant continu a une vitesse minimale qui risque fort d'être plus élevée que le régime minimal que je souhaite tester. De plus, on commande généralement ces moteurs avec la sortie PWM d'un microcontrôleur. Sur les microcontrôleurs habituels, cette sortie n'a que 256 valeurs, ce qui fait que je pourrai au mieux simuler des vitesses moteur par multiples de 40 tr/mn.

Je décide de ressortir mon ancien banc d'essai que j'avais fabriqué à l'époque avec des microcontrôleur PIC. Je vais remplacer ceux-ci par des modules Arduino beaucoup plus simples à programmer, mais toute la façade du banc est à récupérer sans aucune modification. Un Arduino pro mini va simuler le signal délivré par le capteur, c'est à dire des impulsions qui commencent 60° avant le PMH et qui se terminent au PMH. Il y aura la possibilité de simuler des impulsions positives ou négatives (selon le type de capteur choisi), une plage de régime de 0 à 8000 ou de 0 à 12000 tr/mn et le type de moteur (1 imp/tr, 1imp/ 2tr ou 2 imp/tr) qui correspondent au principaux moteurs qui nous intéressent. Le régime se règle avec 2 potentiomètres, un réglage grossier et un réglage fin.

Je mets sur le dessus de ce banc d'essai un petit montage constitué d'un Arduino Nano (identique à l'Arduino Pro Mini, mais avec une interface USB), d'un bloc 4 microcontacteurs et d'un potentiomètre. Ce petit montage est identique au coeur des allumages et l'Arduino Nano reçoit, par sa prise USB, les programmes d'allumage que je veux tester. Les fils reliant ce montage à mon banc d'essai sont dénudés sur quelques millimètres afin de pouvoir contrôler la forme des signaux à l'oscilloscope.

Ci-dessous des photos de mon banc d'essai et de l'affichage obtenu.

Le schéma de principe :

On ne peut pas faire beaucoup plus simple. Dans le cas où l'on a besoin de 2 modules électroniques (comme sur nos Guzzi), l'alimentation constituée du régulateur 7805 et du condensateur 10 µF sera commune aux 2 montages. Le bloc Interdil, qui permet de choisir le mode "Test" ou "Allumage", ainsi que de sélectionner la courbe d'avance choisie, sera également commun aux 2 montages.

La partie constituée du capteur optique ITR8102 et des 2 résistances sera montée sur le plateau d'allumage.

Les transistors de puissance seront montés au fond du boitier aluminium étanche à l'aide de kits d'isolation.

Cliquer sur l'image pour ouvrir le schéma en pdf

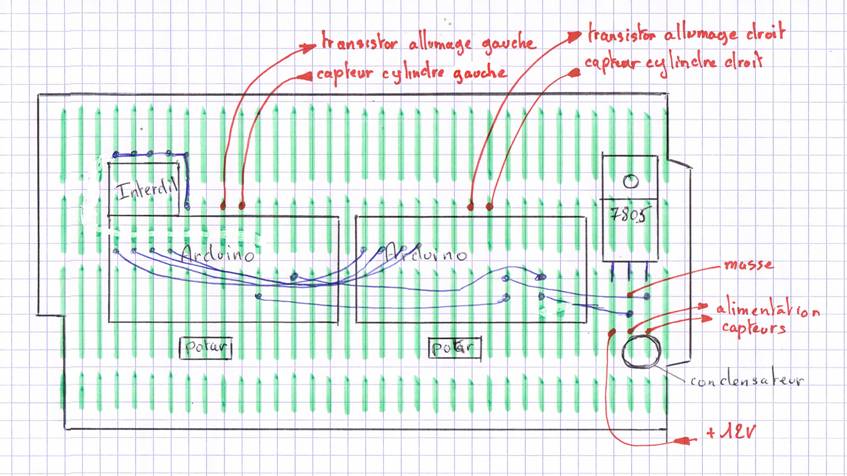

Les autres composants seront montés sur une plaque d'essai comme celle de la photo ci-dessous (vendue une misère sur des sites chinois).

La programmation des cartes :

Pour programmer les Arduino Pro Mini, il faut une petite carte adaptateur FTDI (moins de 2 Euros) qui sert d'interface entre la prise USB de l'ordinateur et la carte Arduino Pro Mini.

Ensuite, pour programmer les cartes, vous trouverez toutes les indications nécessaires sur les nombreux sites et tutos traitant de l'Arduino.

Le programme pour un moteur 4 temps avec capteurs en bout d'arbre à cames est le suivant:

Ce programme comporte les principales courbes d'avance d'origine qu'on trouve sur les vielles Moto Guzzi. Il sera possible de de changer ces courbes en modifiant les lignes 22 à 29 du programme. Chacune de ces lignes correspond à une courbe d'avance. Les valeurs correspondent à l'avance en dixième de degré, la première valeur de chaque ligne correspond à l'avance à 500 tr/mn et ensuite il y a la valeur de l'avance à 600 tr/mn, et ainsi de suite jusqu'au régime maxi. Les dernières valeurs à 0 correspondent au surrégime, il n'y aura pas d'étincelle lorsque la valeur est à 0. Il est aussi possible d'ajouter des valeurs pour les moteurs qui vont à plus de 10.000 tr/mn. Dans ce cas, il faut aussi modifier le nombre 97 qui est entre parenthèses. Mettre 107 pour aller jusqu'à 11.000 tr/mn, 117 pour aller jusqu'à 12.000 tr/mn, etc.....

La réalisation du boîtier électronique :

J'utilise pour cet allumage un boitier en aluminium moulé modèle G106. Il s'agit d'un boitier étanche de belle qualité qui fera également office de refroidisseur pour les transistors de puissance. Ce boitier dispose aussi de 2 trous permettant de le fixer avec des vis si on le souhaite.

La première chose à faire est de découper un peu les coins de la plaque comme sur la photo ci-dessous de façon à ce qu'elle rentre dans le boitier. La plaque ainsi découpée sera juste maintenue avec les deux vis fournies avec le boîtier. Ca se met à la perfection.

Le câblage sera grandement facilité grâce à ce type de plaque d'essai. Ci-dessous une représentation du câblage vu côté composants. Les pistes, de l'autre côté de la plaque, sont représentées en vert. Seulement 9 strapps sont nécessaires (en bleu).

On continuera en soudant les connecteurs sur les modules Arduino. Seuls les 2 côtés de chaque module seront équipées de ces connecteurs. Noter que sur ces modules, les indications correspondant aux différentes connections sont indiquées .... en dessous. Heureusement, on trouve facilement sur internet des schémas de ces modules indiquant toutes les fonctionnalités.

De façon à ne pas se tromper lors des soudures, on placera sans les souder les principaux composants sur la plaque de bakélite. Faire très attention a ce qu'aucune des pistes utilisées ne soit en contact avec le métal du boîtier.

Une fois que ce positionnement des pièces est obtenu, on peut retirer les deux modules Arduino et souder l'interdil 4 contacts.

Souder ensuite 4 fils comme ci-dessous de façon à ce que l'interdil puisse être raccordé aux mêmes broches des deux modules Arduino. Faire très attention à ne pas se tromper sur l'aboutissant des fils.

On soudera ensuite les fils reliant les bornes +5V et 0V des deux Arduino.

Souder ensuite le régulateur de tension 7805.

Relier ensuite le 0V et la sortie 5V du régulateur avec les deux fils précédents.

On pourra maintenant souder le premier module Arduino sur la plaque. La programmation des modules pourra avoir été réalisée au préalable. Elle pourra aussi être réalisée par la suite à condition que le boitier ne soit pas raccordé au 12V.

De la même façon, on soudera le deuxième module Arduino.

Les potentiomètres seront soudés ensuite.

Il restera à mettre en place le condensateur en respectant la polarité indiquée sur son boîtier.

Il reste à relier les 4 pattes supérieures de l'interdil avec la borne 5 du premier Arduino. On ne le voit pas sur la photo, mais le fil relie les 4 bornes de l'interdil par derrière.

Les 2 transistors de puissance sont fixés au fond du boîtier alu avec des vis de 3mm à têtes fraisée et des kits d'isolation. Les fils sont soudés aux transistors et protégés avec des morceaux de gaine thermo rétractable. A droite les fils noirs seront reliés à la masse, au milieu les fils iront se connecter aux bobines d'allumage, et les fils de droite seront reliés à la patte 3 des Arduino.

Les fils verts, gris, rouge et noir ci dessous vont vers le plateau capteurs

La mise en place d'un connecteur étanche entre le boîtier et le plateau capteur facilitera les démontages futurs.

Voici le résultat final. Par le perçage de droite du boitier passent les 4 fils allant au plateau capteur (+5v, masse, signal capteur gauche, signal capteur droit). Par le perçage de gauche, on aura le fil d'alimentation 12V du montage, la masse, et les fils allant vers les bobines gauche et droite. Ici, les fils allant vers le plateau capteurs sont simplement protégés par du ruban adhésif. Il serait mieux de mettre de la gaine, mais je n'en avais pas sous la main. Les autres fils seront aussi protégés par de la gaine ou du ruban adhésif. Ils chemineront ensemble car on peut brancher le 12V et la masse sur l'alimentation et la fixation des bobines.

I

Le tableau d'utilisation des microswitchs est collé à l'intérieur du couvercle et protégé avec du scotch invisible.

La réalisation des capteurs :

L'exemple ci-dessous montre la réalisation des capteurs pour les petits blocs Guzzi. Il sera bien sur possible d'adapter les dimensions pour faire des allumages sur d'autres machines.

Les capteurs sont composés d'un rotor et d'un plateau stator. Il va sans dire que ces éléments doivent être réalisés avec un maximum de précision. Une erreur de 1 mm se traduira par plusieurs degrés d'erreur. L'électronique peut corriger légèrement cette erreur, mais cela n'empêche pas de réaliser les capteurs avec le plus grand soin.

Le rotor est constitué d'un disque de diamètre 49 à 50 mm, dans laquelle on pratique une ouverture de 30 degrés exactement. Ce disque devra avoir une épaisseur de 1 à 1.5 mm.

Le modèle ci-dessous est réalisé avec des machines outil de précision. Il est magnifique (merci Christian).

Quand on n'a pas l'outillage nécessaire, on pourra s'en sortir avec un disque de 50 mm en epoxy cuivré percé d'un trou de 11 mm au centre. Un autre disque de 30 mm de diamètre percé d'un trou de 6 mm au centre trouvera sa place en bout d'arbre à cames. Les deux disques seront reliés entre eux avec 3 vis de 3 mm. Trois écrous seront soudés à l'étain sur le premier disque et les vis fixées sur le deuxième disque permettront de régler précisément l'écartement entre ces disques. Je mettrai des photos d'une telle réalisation "amateur" dès que j'en aurai.

Le pour le stator on commencera par réaliser une couronne de 67 mm de diamètre extérieur et 32 mm de diamètre intérieur dans une plaque d'epoxy cuivré simple face de 16/10.

Il faut ensuite réaliser avec le plus grand soin un gabarit de mise en place des capteurs. Nous allons voir pas à pas la réalisation de ce gabarit.

Ce gabarit sera réalisé dans un morceau de papier cartonné, genre Bristol. Ici, j'ai pris ce que j'avais sous la main, une carte de visite, et comme elle était un peu petite pour faire un tracé précis, je l'ai collée sur une feuille de papier avec du scotch.

On trace d'abord un trait horizontal à environ 4 cm du bas. On trace aussi un point qui sera le centre du gabarit.

Puis un autre trait formant un angle de 135 degrés avec le premier. Ici, j'utilise un rapporteur pour tracer cet angle avec précision.

On trace ensuite 2 cercles de 67 et 40 mm de diamètre.

Tracer ensuite les parallèles aux 2 traits à 3 mm de chaque côté. Le tracé entre les 2 cercles suffit, mais la mesure de 3mm est à faire le plus loin possible pour améliorer la précision.

Il suffit maintenant de découper notre gabarit autour du grand cercle, et de découper l'emplacement des capteurs.

Les capteurs seront positionnés comme ci-dessous après avoir gravé les pistes sur la plaque d'époxy cuivré.

On pourra se faire un autre gabarit sur lequel on n'aura pas découpé l'emplacement de capteurs, mais sur lequel on dessinera les pistes à graver. Ce deuxième gabarit servira à percer les trous pour la soudure des composants avant de graver le circuit.

Ci-dessous 2 plateaux légèrement différents. Celui de gauche a un trou central de 32 mm au lieu de 40 mm, ce qui permet de dessiner les pistes de manière différente. J'ai malheureusement perdu les photos de la réalisation de ces plateaux. D'abord, le point de centre et les 2 cercles sont dessinés au compas. Ensuite, j'ai percé un trou central de diamètre 6 mm, ce qui m'a permis de fixer ces plateaux dans une vis de 6mm pour pouvoir les usiner.

La vis est serrée dans le mandrin de ma perceuse à colonne, la perceuse est mise en marche, et j'ai ainsi découpé le cercle extérieur au Dremel, avec un mini-disque à tronçonner. Le diamètre extérieur est ensuite affiné à la lime, toujours sur la perceuse à colonne, jusqu'à rentrer parfaitement et le plus précisément possible dans le logement prévu du carter de distribution. Il faut arriver à environ 66.8 mm pour que cela soit parfait.

Enfin le cercle intérieur est découpé de la même façon, au Dremel.

Après cette étape, le gabarit de perçage est découpé autour du trait extérieur de façon à pouvoir être collé de façon parfaitement concentrique sur l'arrière de la plaque avec un simple morceau de scotch.

Les trous sont percés au Dremel avec une mèche de 1mm à travers le gabarit. Le gabarit est ensuite enlevé, Les trous sont ébavurés à la main avec une mèche de 3 ou 4 mm, la face cuivrée est soigneusement nettoyée à l'acétone, puis les pistes sont dessinées à la main sur la face cuivrée.

La plaque est ensuite gravée au perchlorure de fer, à l'ancienne. Ici les plaques ont été gravées dans une solution de perchlorure à une cinquantaine de degrés, en bougeant la plaque pendue dans le perchlo avec une ficelle pendant toute la durée de la gravure. On obtient de meilleurs résultats avec une pompe à air d'aquarium qui fait des bulles dans le liquide, mais ici ce n'est pas de la haute précision. Il faut que les pistes soient gravées franchement, qu'il en reste aucun "pont" de cuivre entre les différentes pistes. Si un endroit particulier résiste, il sera toujours possible de corriger ensuite au cutter ou au Dremel.

A l'issue de cette étape, il suffit de retirer les tracés au feutre avec de l'acétone pour obtenir ceci.

Le câblage peut commencer. D'abord les 2 straps rouges. A noter que sur la plaque avec le gros trou de 40 mm, j'aurais pu éviter ces straps en modifiant les pistes.

On soudera ensuite les résistances de 270 Ohms en prenant garde à ne pas se tromper d'emplacement

Puis les résistances de 4700 ohms.

La phase la plus délicate est le collage des capteurs. cette opération doit être réalisée avec le plus grand soin et la plus grande précision. Les capteurs sont collés avec de la colle bi-composant genre Araldite. Il faut prendre soin de positionner les capteur dans le bon sens, de façon à ce que la résistance de 270 ohms puisse être raccordée avec la borne E du capteur. Ensuite le gabarit de positionnement permettra de positionner au mieux les capteurs pendant le collage.

Et voila le résultat

Il ne reste plus qu'à souder les fils des capteurs dans leurs trous respectifs. en prenant soin de les isoler. Certains sont trop courts et devront être prolongés avec un morceau de fil soudé.

Le montage :

Le câblage sur la moto n'a rien de compliqué. Faire seulement attention à bien affecter la bobine droite sur l'Arduino du capteur droit, et réciproquement.

Avant d'entreprendre le réglage sur la moto, il est nécessaire de trouver la "correction zéro" des potentiomètres. Pour cela, il faut positionner le switch 4 sur la position OFF et le switch 1 sur la position ON, puis alimenter le boîtier en 12V, et tourner les potentiomètres jusqu'à allumer les Led des Arduino. N'hésitez pas à tourner, les potentiomètres ont 25 tours. Ne pas oublier ensuite de remettre le switch 4 sur ON. Attention, il y a 2 Led sur l'Arduino. L'une est allumée en permanence, et c'est bien sur l'autre qu'il faut allumer lors de ce réglage.

Pour installer l'allumage sur la moto, tout comme avec n'importe quel allumage du commerce, il faut démonter les bougies, déposer les cache-culbuteurs, et le carter qui protège l'allumage d'origine.

Après dépose de l'ancien plateau d'allumage et du mécanisme d'avance centrifuge, on obtient ça :

Pour trouver le point mort haut "compression" d'un cylindre, on tourne le vilebrequin de façon à trouver le point bascule (lorsque la soupape d'échappement est presque fermée alors que celle d'admission commence à s'ouvrir). Ensuite, on fait un tour complet de vilebrequin le plus précisément possible, et on affine en plaçant le repère au milieu du regard à droite du carter d'embrayage. On laissera le vilebrequin dans cette position jusqu'à ce que les réglages du plateau capteur et du rotor soient réalisés.

On mettra en place l'ensemble plateau capteur, rotor et entretoise en même temps. Pour mettre le rotor en place, il faut engager le disque dans un capteur et passer le deuxième capteur par l'encoche du disque.

Lorsque le rotor est positionné dans les capteurs, on peut glisser l'entretoise à l'intérieur du rotor.

L'ensemble est glissé au bout de l'arbre à cames, puis l'entretoise est tournée jusqu'à se positionner correctement sur l'ergot de l'arbre à cames. Ensuite, il faut d'abord appuyer l'entretoise sur le bout de l'arbre à cames en remettant la vis au bout d'arbre à came. Ensuite, mettre les vis et rondelles pour fixer le plateau en place en le positionnant comme sur la photo. Le point délicat sera de positionner le rotor, car il faut à la fois le positionner en profondeur, pour que le disque passe au milieu des capteurs, et en rotation. Pour la position angulaire, on mettra le contact sur la moto, et on regardera juste le point d'extinction de la Led. et en plus, il faut être rapide car le montage coupe la charge des bobines, et donc éteint la Led, au bout de 10 secondes. La bonne nouvelle est que si on ne trouve pas exactement la position angulaire, on pourra retoucher l'avance en faisant tourner le plateau capteurs.

La photo ci-dessous montre la position au point de réglage PMH du cylindre droit.

Il sera bien sur nécessaire de contrôler le point d'avance en tournant très lentement le volant moteur et en contrôlant que la Led s'éteint lorsque le repère sur le volant passe au milieu de l'orifice.

Ensuite, les cache-culbuteurs, le carter d'allumage et les bougies sont remontées. Le réglage de l'avance en dynamique peut être réalisé à l'aide d'une lampe stroboscopique. Ce réglage sera réalisé avec les potentiomètres dans le boîtier (correction de l'ordre d'un degré par tour).

Et pour finir, une petite vidéo pour montrer comme ça fonctionne bien.

Dernière mise à jour le 22/12/2019